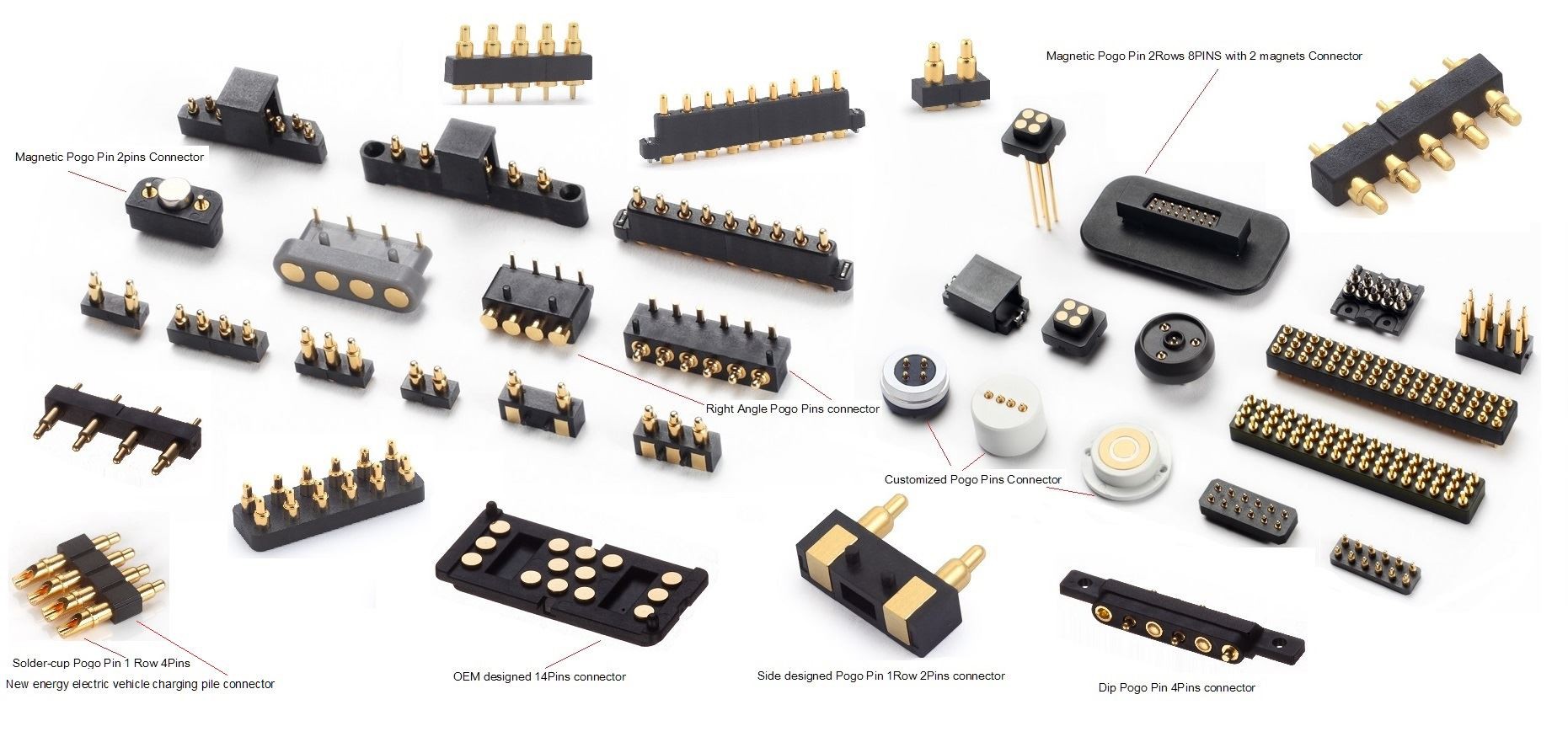

Type-C Pogo Pin -liitin

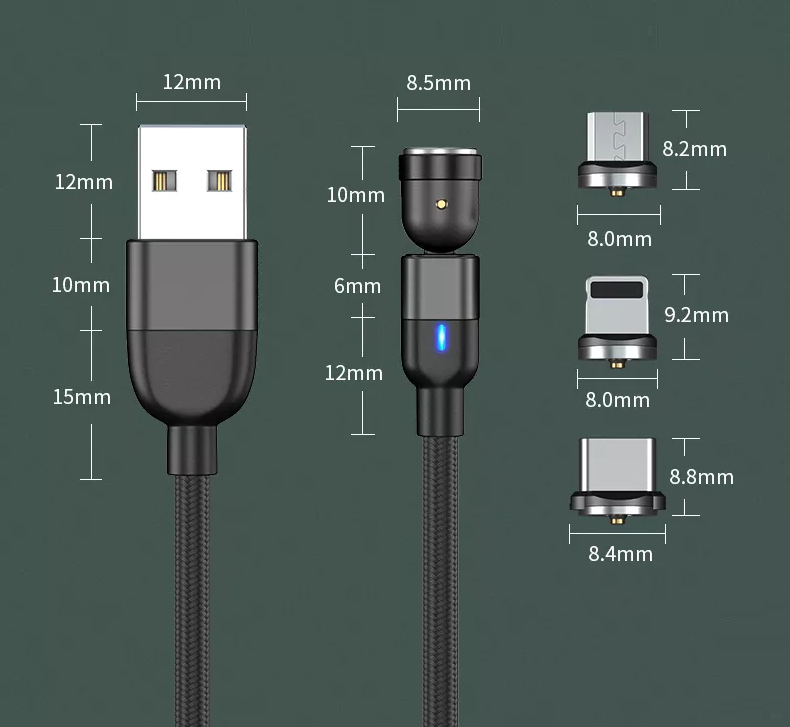

Type-C-liitin on yksiliitinratkaisu data-, teho- ja A/V-sovelluksiin, ohut profiilinsa soveltuu mobiililaitteille ja on riittävän kestävä teollisiin sovelluksiin. -C-liitäntä, koska Type-C-liittimien käyttöskenaariot lisääntyvät, suorituskykyvaatimukset asetetaan sellaisille tekijöille kuin korkeataajuuksiset signaalit, mekaaniset ominaisuudet, sähköinen suorituskyky ja ympäristön muutokset. Siksi valmistajat tarvitsevat täydellisen testisarjan valmistaessaan vastaavia tuotteita. Sertifiointisuunnitelma ja ammattilaboratorioiden apu ja konsultointi (teollisuustiedot丨GRL laajentaa Dongguan-laboratoriota ja lisää uusia testausominaisuuksia) voivat varmistaa, että tuotteet täyttävät laatuehdot ja täyttävät täydellisesti toiminnalliset vaatimukset; ammattilaboratoriot ja sertifiointielimet myös testaavat (sähkötestit), mekaaniset testit (mekaaniset testit) ja ympäristötestit (ympäristötestit) vaaditun testisisällön tehdäkseen asiaankuuluvan testitarkastuksen varmistaakseen, että valmistajan tuotteet voivat täyttää yhdistyksen standardit, valmistaja asianomaisessa sertifiointi- ja testauskeskuksessa todennettu Prosessissa myös tuotantoparametrit kerätään myöhemmän tuotannon helpottamiseksi; Tuotteen luotettavuuden ja jatkuvuuden varmistamiseksi ymmärrämme tänään lyhyesti tämän käyttöliittymän tuotantoprosessia

Lyhyt kuvaus Type-C-liittimien valmistusprosessista, prosessi voidaan jakaa neljään päävalmistusvaiheeseen: leimaaminen, galvanointi (PlaTing), ruiskuvalu (Molding) ja kokoonpano (Assembly).

Leimaaminen

Type-C-liittimien valmistusprosessi alkaa yleensä leimatulla pistokkeella. Leimaus perustuu suuriin ja keskikokoisiin nopeisiin leimauskoneisiin, ja Type-C-liittimet (pistokkeet) on meistetty ohuista metallinauhoista. Metallinauhan suuren kelan toinen pää lähetetään lävistyskoneen etupäähän ja toinen pää kiedotaan epäkeskopyörän ympäri lävistyskoneen hydraulipuristimen leikkauspöydän yli.

Galvanointiprosessi (PlaTing)

Kun liittimen nastan leimaus on valmis, seuraava prosessi on galvanointiprosessi (PlaTing); Tässä vaiheessa liittimen elektroninen kosketuspinta päällystetään erilaisilla metallimateriaalipinnoitteilla, nikkelipinnoituksella, tinasähköpinnoituksella ja puolikultauksella. Vältä ilman hapettumista ja paranna johtavuutta. Leimausvaiheen kaltainen ongelma, kuten tapin vääntyminen, murtuminen tai muodonmuutos, esiintyy myös silloin, kun leimattuja tappeja syötetään galvanointilaitteisiin. Tapit myös vääntyvät, halkeilevat tai vääntyvät koko prosessin aikana, kun leimattuja tappeja syötetään galvanointilaitteistoon. Ja tämän laadun puutteet on erittäin helppo havaita yllä olevan tekniikan perusteella. Useimmille konenäköjärjestelmien toimittajille monet galvanointiprosessin laatuvirheet jäävät kuitenkin tarkastusjärjestelmien "kieltoalueeksi". Type-C-liittimien valmistajat haluavat tarkastusjärjestelmiä, jotka pystyvät havaitsemaan erilaisia epäjohdonmukaisia vikoja, kuten pieniä naarmuja ja reikiä, liittimen nastojen pinnoitetuista pinnoista. Vaikka nämä viat on helppo tunnistaa muissa tuotteissa (kuten alumiinitölkkien pohjassa tai muissa suhteellisen tasaisissa pinnoissa); Useimpien Type-C-liittimien epäsäännöllisen ja vinon pinnan vuoksi visuaalisten tarkastusjärjestelmien on vaikea tunnistaa näitä vaadittuja hienovaraisia vikoja.

Ruiskupuristus (Mulding)

Ruiskuvalu (Molding) viittaa elektronisen USB-liittimen muovikotelon istukkaan, joka on muodostettu viemällä sulaa muovia metallimateriaalin rengaskalvoon ja sitten nopeasti jäähdyttämällä ja muotoilemalla. Kun sula muovi ei täytä kalvoa, tapahtuu niin kutsuttu "vuoto"; tämä on tyypillinen vika, joka on havaittava ruiskupuristusvaiheessa. Muita vikoja ovat pistorasian täyttäminen tai osittainen tukkeutuminen (nämä on pidettävä puhtaina ja sileinä, jotta ne voidaan liittää kunnolla nastoihin asennuksen jälkeen). Konenäköjärjestelmät ruiskutuksen jälkeiseen laaduntarkastukseen ovat suhteellisen yksinkertaisia toteuttaa, koska vuodot patruunan pidikkeissä ja tukkeutuneissa liittimissä voidaan helposti tunnistaa taustavalon avulla. Se on tyypillinen vika, joka on tarkistettava ruiskupuristusprosessissa. Muita haittoja ovat pistorasioiden täydellinen tai osittainen tukkeutuminen (jotka on pidettävä puhtaina ja esteettömänä, jotta ne sopivat kunnolla lopullisessa kokoonpanossa olevien tappien kanssa).

Kokoonpano

Type-C-liittimen valmistuksen viimeinen prosessi on valmiin tuotteen kokoonpano (Assembly). On kaksi tapaa kytkeä ja koota tapit galvanointiprosessin ja ruiskuvaletun kotelon istukan kanssa: yksittäiset pistokkeet tai yhdistetyt pistokkeet. Yksi nasta on kytketty kerrallaan; yhdistelmäpistoke muodostetaan pistokepariksi, jolloin muodostuu pistokepari, mikä tarkoittaa, että kotelon liitäntään liitetään useita nastoja kerrallaan. Riippumatta siitä, mitä liitäntämenetelmää käytetään kokoonpanossa, valmistajan on kokoonpanovaiheessa havaittava, onko kaikissa tulpissa vuotoja ja oikea asento, jotta varmistetaan, että kaikissa nastoissa ei voi olla kaikkia virheitä ja vuotoja ja että tarkan sijainnin on oltava asianmukainen.

Type-C-liittimen testivahvistusprosessi

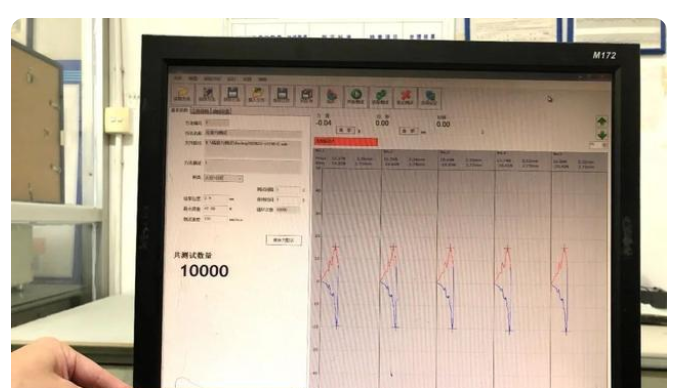

Työntövoima

Liittimen sisäänvientivoimatesti viittaa voimaan, joka tarvitaan elektronisten liittimien työntämiseen ja vetämiseen ulos naaras- ja urospäiden molemmista päistä. Seuraavat testit koskevat työntövoimaa, ulosvetovoimaa, plastista pitovoimaa ja käyttöä Pistokevoima on tärkeä liittimen mekaaninen ominaisuus ja parametri, ja sen koko vaikuttaa liittimen tuntumaan ja sen sisäiseen suunnittelurakenteeseen. Tällä hetkellä testissä voidaan käyttää korttien välisen liittimen, joka on yleisimmin käytetty matkapuhelin, pistokevoimaa, sirpalemikroneulamoduulia, joka voi siirtää virtaa ja johtumissignaalia, mikä on hyödyllistä vakauden kannalta. testistä. Se voi siirtää suuren virran alueella 1-50A, ylivirta on vakaa ja tasainen, ja sillä on hyvä liitäntätoiminto. Nyt haluamme Asennusvoimatestiä varten testaamme ensin kestävyyden 10,000 kertaa ja olosuhteet ovat 200 kertaa yhden tunnin ja viidenkymmenen tunnin ajan.

Testiaika on 50 tuntia, keskimäärin 200 kertaa tunnissa

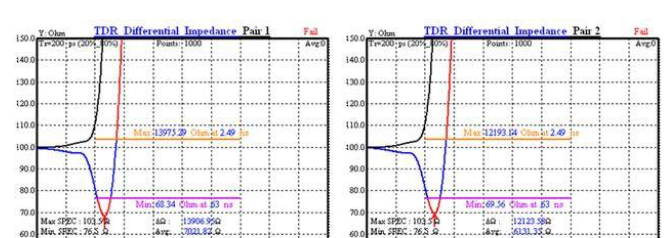

korkeataajuinen testi

Toiminnallisesti USB oli aiemmin vain kaapeli, mutta USB3.1:n Emark-sirun väliintulon myötä kaapelin pitäisi nykyään sanoa olevan linkkilaite, joten monimutkaisuus on täysin erilainen. Sirun toimintojen tulee olla tehokkaampia (koodaus, pakkaus jne.), mutta itse asiassa suurin osa nykyisistä USB-kaapeleista on aina online-tilassa ja tehtävänä on lähettää dataa (liittimen todelliset korkeataajuusvaatimukset ovat vain vähän vaikutusta tiedonsiirtoon. Siksi, lukuun ottamatta yhdistykselle testattavaksi lähetettyä osaa, normaalit massatuotetut liittimet eivät testaa suurtaajuisen impedanssin suorituskykyä), lataavat laitetta (tällä hetkellä sovelluksemme suurin toiminto on laitteen lataamiseen, vaikka datatoiminto on olemassa, varsinainen sovellusskenaario on erittäin Jos haluat suojata nämä toiminnot, sinun on aloitettava liittimen suunnittelu- ja tuotantosovelluksesta, joten liittimessä on monia suunnittelusovelluksia. Materiaalit, eristys, oikosulkujen estäminen liittimien ja kuorien välillä sekä jotkin edulliset liittimet todennäköisesti jätetään suoraan pois. Niitä kutsutaan taisteluversion liittimiksi. Laadukkaat valmistajat vaatimuksia ei suositella käyttämään niitä, ja ongelmia tulee loputtomasti.